Технология установки свайного фундамента после монтажа винтовых опор включает в себя операцию заполнения металлических стволов цементной смесью разной консистенции. В это время важно для себя выбрать, чем заполнять винтовые сваи лучше всего: жидким, полусухим или сухим наполнителем. Разберем преимущества и недостатки всех трех видов смесей, и выясним, насколько необходима эта манипуляция для капитальности и прочности конструктива.

Многие думают, что заполнять опоры фундамента нужно для того, чтобы придать конструкции дополнительный вес и, соответственно, сделать ее устойчивее при пучении грунта. Но это не совсем так. Свайные лопасти закручены глубже уровня промерзания — в плотный грунтовый слой. Подвижки почвы сбоку, сверху не вредят устойчивости свайно-винтового основания.

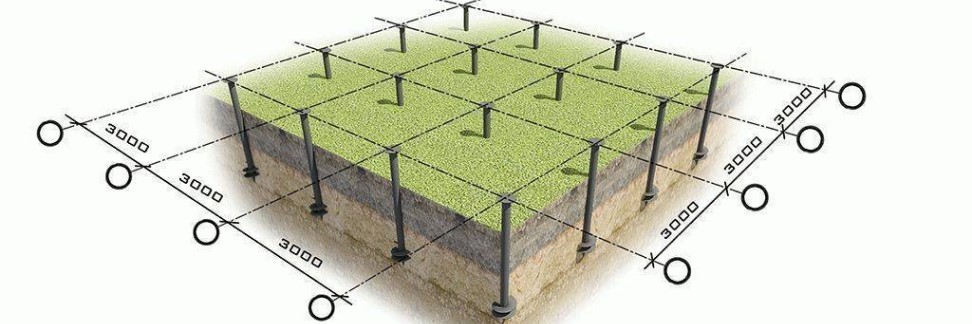

Чтобы улучшить прочность несущих опор фундамента, равномерно распределить нагрузку от веса здания, сваи обвязывают металлическими уголками, профильными трубами, швеллерами, двутавровыми балками. Они связывают свайное поле, преобразуя его в целостную структуру.

Бетонирование винтовых свай делают, чтобы не допускать скопления влаги на внутренней поверхности трубы. От конденсата металл ржавеет, свая лопается изнутри после промерзания.

Наружная поверхность винтовых опор покрыта антикоррозийной краской. Изнутри стволов на стенках покрытия нет, поэтому вред от конденсата может значительно ухудшить несущий потенциал нагрузки на фундамент.

После установки винтовые сваи необходимо сразу бетонировать, они не должны стоять пустыми. Что засыпают в винтовые сваи при монтаже: жидкий раствор, полусухую или сухую смесь? Разберемся вместе.

В стволе винтовой опоры при заливке жидкого раствора появляются множественные полости — воздушные карманы. В них тоже возникает конденсатная влага, которая повреждает бетон, затем разъедает металл. Для удаления воздушных пустот и однородного смешивания свежую заливку обрабатывают строительным вибратором.

Вибрирующий раствор расслаивается, выделяется «цементное молоко» — лишняя вода, добавленная в раствор для улучшения текучести, податливости густой массы. Большее количество этого излишка останется замурованным в бетон.

Стоит учесть, что в свае, заваренной оголовком, бетон стабилизируется очень долго. Например, при заливке опалубки лишняя вода в бетоне успешно испарится с поверхности. В закрытом пространстве трубы влага никуда не девается сразу. Залитый в сваю бетон высыхает годами. Он периодически проходит сезонные смены промерзания/оттаивания.

В полусухой массе, где количество воды не превышает положенного значения, меньше происходит расслоение при удалении пустотных пузырьков вибратором. Но смесью такой консистенции трудно наполнить ствол узкого диаметра до 89 мм. Пустотных камер появляется намного больше, чем в жидком бетоне.

Полусухой раствор меньше расслаивается, но при работе с ним повышаются трудозатраты. На «сырую» заливку понадобится больше времени на отмывание рабочего инвентаря, лопат, воронки, вибратора. От интенсивности труда они быстро выйдут из строя. Для ускорения заливки бетоном можно заказать автомобиль с бетоносмесителем, но это лишние расходы.

Простая и понятная технология, однако подверглась осуждению, критике и, даже полному отказу от бетонирования ствола свай в некоторых компаниях. Они считают, что от этого уменьшается надежность фундамента. Такие аргументы они обычно подкрепляют разными коэффициентами теплового расширения металла и бетона, от чего, якобы, появляются микроскопические зазоры, где собирается влага, а при поступлении воздуха коррозии не избежать.

Эти суждения основаны на собственных умозаключениях, которые легко опровергнуть. Между коэффициентами теплового линейного расширения стали и бетона ничтожные различия, маленькая разница никак не может быть основанием противостояния материалов. Стальные и бетонные конструкции при минусовых температурах в нестационарном тепловом режиме ведут себя примерно одинаково. Поэтому их применяют в таких комбинациях: железобетонные, трубобетонные конструкции.

Даже если в смеси бетона образуются пустоты, то отсутствие доступа воздуха снизит до минимума вероятность образования конденсата на внутренней поверхности ствола. Литой раствор, затекая в трубу, вытесняет воздух из ствола, полости при этом почти не образуются. Основное преимущество технологии — у бетона щелочная среда: pH более 7 ед., что защищает от ржавления металла. Это преимущество — значимый аргумент в ответе на вопрос: надо ли заливать винтовые сваи бетоном?

Рассмотрим пример с арматурой в железобетоне. Металлические прутья сохраняются, благодаря защитному слою бетона, составляющему толстую оболочку — щелочную среду вокруг стальных прутьев. Коррозия арматурных стержней в железобетоне может произойти только из-за очень агрессивной среды, уменьшения уровня рН бетона при карбонизации. Такое явление может происходить только при непосредственном контакте с воздухом, водой. Поэтому влага, попадающая в полости, зазоры и трещинки застывшего в трубе бетона, не влияет на изменение уровня рН. Бетон не разрушает металл, наоборот, создает для него защитную среду.

Еще один важный аргумент, если возникают сомнения, нужно ли бетонировать винтовые сваи. У стальной трубы, заполненной бетоном, повышается жесткость, увеличивается стойкость стенок, свая способна глушить вибрации.

Те, кто впервые строят свой дом, часто задаются вопросом: чем нужно засыпать пустоты внутри винтовых опор после заворачивания? Многие специалисты выбирают цементно-песчаную смесь (ЦПС). С ней быстрее, удобнее работать, чем с жидким раствором. После установки винтовых опор, отбивки по горизонтали готовят ЦПС в соотношении 1:5, где 1 часть — цемент М500, 5 частей — песок. Можно использовать готовую цементно-песчаную смесь М150. Понадобится воронка, которую можно изготовить из металлического листа или перевернутого конусного ограждения из пластика. Через конус наполняют стволы до края, одевают и наваривают оголовки, выполняют обвязку. По такой же технологии опоры наполняют пескобетоном.

В применении ЦПС есть плюсы:

Подсчитать количество пескобетона удобнее по специальной таблице. К примеру, винтовой свае 108 × 2500 мм понадобится до 26 кг, для СВС 89 длиной 2500 мм — не более 16-17 кг. Готовые ЦПС продают большинство строительных компаний. Можно самостоятельно рассчитать потребность по формулам:

Чтобы наполнить сваю ЦПС М300, при сохранении в материале влажности на уровне около 0,1%, плотности 1300-1400 кг/м³ понадобится смеси немного больше стандартного 25-килограммового мешка. Об этом же говорит справочная информация в таблице.

| Диаметр (мм) |

Длина (мм) |

ПЦС (кг) |

| 57 |

1500 |

4 |

| 57 |

2000 |

6 |

| 57 |

2500 |

7 |

| 57 |

3000 |

8 |

| 57 |

3500 |

10 |

| 57 |

4000 |

11 |

| 76 |

1500 |

7 |

| 76 |

2000 |

10 |

| 76 |

2500 |

12 |

| 76 |

3000 |

15 |

| 76 |

3500 |

18 |

| 76 |

4000 |

20 |

| 89 |

1500 |

10 |

| 89 |

2000 |

14 |

| 89 |

2500 |

18 |

| 89 |

3000 |

21 |

| 89 |

3500 |

25 |

| 89 |

4000 |

28 |

| 108 |

1500 |

15 |

| 108 |

2000 |

21 |

| 108 |

2500 |

26 |

| 108 |

3000 |

31 |

| 108 |

3500 |

37 |

| 108 |

4000 |

42 |

Теперь станет понятнее, зачем заливают бетон в винтовые сваи, набивают сухим наполнителем после закручивания — это продлевает срок службы фундамента. Какой наполнитель выбрать — решать владельцу, но из трех способов использование ЦПС значительно выигрывает по практичности, эффективности технологии. Этот факт подтверждают специалисты, работающие с материалом, хозяева домов на винтовом фундаменте.